目前,国内常见的储罐边缘板防腐方法包括涂覆CTPU弹性聚氨酯、防水涂料,缠绕防水胶带、矿脂油带等方法。这些材料大体可以分为韧性较好的柔性材料和有较高机械强度的刚性材料两种。对于刚性材料来说,储罐边缘板自身的变形使得防腐层易发生开裂、翘起等问题;对于柔性材料,外来冲击容易破坏防腐层。因此,设计出一种柔性材料与刚性材料的复合结构以解决大型原油储罐沉降变形易造成防腐材料开裂、脱落的问题。

本文详细介绍了一种新型复合结构防腐层首次在北方沿海10×104m3原油储罐上的实际应用情况,对大型原油储罐边缘板的保护具有重要指导意义。

1 .工程概况

某商业储备库位于北方沿海地区,地质结构为软土层,处于高盐分、高紫外光、高湿热海洋大气环境。罐体设计容量为10×104 m3,直径为80m,周长为251.2m,主要用于储存进口原油。外部采用保温结构,边缘板原有防腐层为“矿脂材料+防水卷材”结构,底部为水泥层。该防腐层出现了明显的起层脱落、塌陷积水、未包覆完全等防腐层失效现象,而且防水卷材耐老化性差,可轻易剥落。

储罐边缘板防腐层的失效主要是由载荷和温度变化造成的储罐变形。储罐底部边缘板主要是指罐体的底座与水泥基座结合的部位,罐体底部材质是碳钢,基座材质是混凝土,材质不一样,膨胀系数也不一样。随着外部环境温度的变化,经常发生较大膨胀和收缩,产生水平位移。储罐在满载和空载时,罐体受液柱压力的作用会发生一定的变形,边缘板部位也随之一起变形。同时,沿海罐区地基属于易发生沉降的软土层,冬季高寒环境下的坠冰冲击、高盐分化学介质的渗入等苛刻环境条件,都会造成储罐边缘板防腐层翘边、脱落、起壳、材料失效等现象。见图1。

2 .施工方案

2.1 储罐边缘板防腐方案

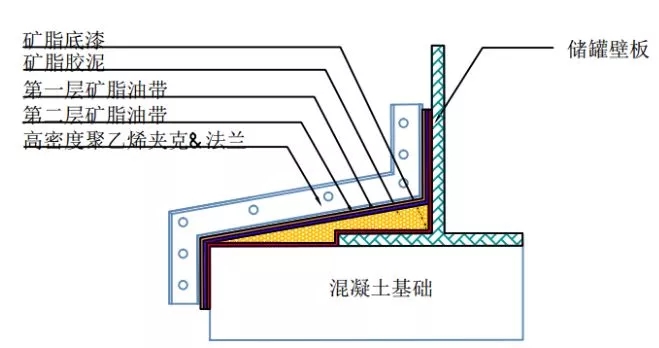

大型储罐边缘板部位长期受到暴晒、淋雨的现实情况,所用的防腐材料必须具备防水和防紫外线特性。同时,考虑储罐随载荷和温度的变化会产生形变的情况,所用的材料必须具有弹性和韧性且具有很好的可塑性。为了防止日常检修和冬季坠冰对防腐层造成磕碰损坏,防腐材料还必须具备抗机械冲击特性。针对储罐边缘板受到环境影响和破坏,采用了新型的防腐层结构,具体防腐方案如图2所示。

图2 储罐边缘板防腐、保护图示

储罐边缘板复合结构为“内层防腐层+外层防护层”复合结构。内层防腐层从内到外依次设置有防腐底漆层、中间填充层、防腐带层,外层外护层包括聚乙烯夹克外护主体、法兰及配套的安装螺栓。

矿脂底漆层主要是采用底漆均匀涂敷在储罐壁板、储罐边缘板、水泥基座上表面、水泥基座侧面上,用来改善混凝土基台和储罐钢板的表面质量。中间填充层是在罐壁凹角处自里向外用矿脂胶泥填充过渡,在混凝土基台上形成斜坡,引导雨水流出。油带层是用两层矿脂油带紧密贴覆在矿脂油和矿脂胶泥施工区域,形成致密的油性防腐层。夹克外护紧密覆盖在矿脂带上面,为防腐层提供可靠的机械保护。

2.2储罐边缘板复合结构材料

(1)矿脂底漆

矿脂底漆是一种人造的淡褐色油性膏状缓蚀化合物,含锈转化剂,可将金属表面的锈层转化为坚硬的螯合化合物,形成保护性封闭层,可以起到除锈、防锈双重作用。施工时,将材料直接涂抹于钢结构表面,在潮湿环境中具有很好的防腐蚀性能,能够长期高效稳定地使钢结构物在严酷的腐蚀环境下免遭腐蚀。

(2)矿脂胶泥

惰性矿脂、缓蚀剂、填料和增强短纤维组成的胶泥状混合物,组成稳定,不硬化、不固化,具有优异的柔性、可塑性、绝缘性和防腐蚀性能,用作填充嵌缝材料,并形成一定的坡度。

(3)矿脂油带

矿脂油带是以无纺布为载体,在含有复合防锈剂、稠化剂、润滑剂、填充剂等的特制矿物脂中浸渍制成的带状防蚀材料。对于腐蚀钢铁表面凹凸不平情况,矿脂油带能够全面覆盖在钢铁表面并完全吻合,同时致密性好。矿脂油带和矿脂底漆是同一系列的防腐蚀材料,两者兼容,相互之间粘结为一体,可以完全地隔绝基材与空气、水的接触,从而保护基材。矿脂油带是一种柔性材料,不需要固化,施工方便,可以连续施工。

(4)聚乙烯夹克外护

高密度聚乙烯夹克外护是一种结晶度高、非极性的热塑性树脂,具有良好的耐热性和耐寒性,化学稳定性好,还具有较高的刚性、韧性和机械强度,耐环境应力开裂性也较好。硬度、拉伸强度和蠕变性均优于低密度聚乙烯。在室温条件下,不溶于任何有机溶剂,耐酸、碱和各种盐类的腐蚀,同时加入抗氧剂和紫外线吸收剂等来提高聚乙烯夹克的耐候性能。

2.3防腐方案特点

(1)内层材料采用永不固化的材料,柔韧性能优异,能克服储罐由于温度和载荷变化产生的变形影响;

(2)外层材料采用高密度聚乙烯材料,具有耐候性能好,耐强紫外线照射,耐高寒以及温差急剧变化等特性,抗冲击性能好,能有效抗击高处坠冰冲击;

(3)复合结构密封防水性能好,矿脂底漆和矿脂带均为憎水性材料,能阻断水汽进入通道;

(4) 复合结构对边缘板起到多重保护的作用,三层结构相互补充,保护效果比单一的防腐层更优;

(5)采用法兰、不锈钢螺栓紧固的连接方式,松紧可以调节,便于现场更换和维修。

3 施工方案优化

3.1现场存在的问题

在现场发现存在3个问题,会影响到施工方案的实施。(1)储罐边缘板周围存在部分影响施工的异型结构件,主要为接地点和阴极保护线缆;(2)混凝土台基边缘宽度尺寸不一,坡面宽度变化多,宽度一般在300mm左右,最宽位置是370mm,最窄处为280mm,而工厂预制的夹克防护都是定尺的成品,会影响外护层的贴合和连贯性;(3)罐体直径较大,周长长,保护面积大,单纯采用螺栓紧固缺少牢固的受力点,夹克外护层容易松弛脱落。在安装前必须对这3个问题采取相应的措施进行处理。接地点现场照片如图3所示。

图3 接地点现场照片

3.2对存在问题的处理

针对存在的问题,现场采取了对应的措施:(1)在罐壁上重新焊接接地扁钢,保证混凝土基础水平一面角钢与台基存在一定的空隙(2cm以上),空间满足使用外护层施工,见图4,对接地线进行重新调整;(2)对储罐边缘板整体进行测量,对坡面宽度与标准宽度偏差较大的部位进行测量标记,聚乙烯夹克按照现场实际宽度进行定制加工,做好标识,防止用错材料;(3)在整个底部罐壁一圈均匀分布焊接6个槽钢,作为夹克安装的支撑点和螺栓连接的紧固点,见图5。

4.施工工艺

4.1施工流程

4.2 表面处理

施工时的温度应高于露点温度3℃以上。在风沙较大、雨雪天气时,没有可靠的防护措施,不应进行现场施工。施工前,将储罐原有的防腐层清除干净,然后对表面进行处理。水泥表面应清理干净,无灰土、杂质。由于该储罐边缘板翘边严重或水泥表面凹凸不平严重,使用水泥砂浆进行了填充预处理。金属表面在除锈之前,用溶剂和刷子将金属表面的油、油脂及其他杂质清除干净。对金属表面的浮锈以及松散的漆皮进行了清理,原有附着紧密的油漆予以保留。除锈之后,对可能刺伤防腐层的尖锐部分应进行了打磨,并将附着在金属表面的磨料和灰尘清除干净。

金属表面预处理后至涂刷矿脂底油前的时间间隔宜控制在4h内,期间应防止金属表面受潮和污染。涂刷矿脂底油前,如出现返锈或表面污染时,必须重新进行表面预处理。

4.3 涂刷底漆

在罐壁上和金属边缘板上均匀涂刷底漆,底漆使用前进行充分搅拌均匀。底漆涂刷均匀,不得有漏涂、凝块和流挂等缺陷,每千克底漆可以涂刷3~5m2表面,涂刷底漆与贴覆油带的时间间隔不宜超过1h。罐壁矿脂底油涂刷高度为15cm。

4.4填充矿脂胶泥

采用矿脂胶泥对储罐边缘板和水泥基座之间的缝隙进行填充,自罐壁凹角处自里向外用矿脂带填充过渡,应保证表面平整、光滑,自里向外应形成一定的坡度(大于8°),以避免产生存水区域。填充过程和效果见表6。

4.5 贴覆矿脂带

贴覆矿脂带是整个施工工艺的核心环节,是保证防腐质量的关键步骤。贴覆时从水泥台面向下延伸 100mm 高度处开始粘贴防腐带,防腐带之间的搭边应保持 55%搭接,罐壁矿脂带贴覆高度为15cm。从水泥立面部分开始施工,这样可以保证油带和油带之间是上压下的形态,从而形成类似“檐板”的结构。油带防腐层不应产生皱褶、气泡等缺陷。随着贴覆,用手将油带赶平。油带竖起的部分要压实赶平,使油带均匀的与水泥面、金属面和罐壁贴实,两段油带之间搭接不少于100mm,油带之间的搭边应保持55%搭接,这样可以保证达到双层缠绕的效果。见图7

4.6聚乙烯外护夹克的安装

聚乙烯夹克作为第一道外护层阻挡外来雨雪、紫外线的侵蚀,本次使用外护方案采用3段固定方式,即储罐罐壁处、边缘板处、边缘板基础侧面处均进行法兰固定,以“两段压中间”的方式进行搭接,即储罐罐壁处搭接在边缘板之上,边缘板基础侧面搭接边缘板之上。聚乙烯夹克外护主体与法兰条采用塑料焊的方式进行连接。贴覆在储罐壁板的夹克外护高度不小于150mm并高于防腐层高度至少5cm,贴覆在水泥基座侧面的外护高度不小于50mm且高于防腐层高度至少5cm,贴覆在储罐边缘板上表面、侧面、贴覆在水泥基座上表面的聚乙烯夹克外护宽度与现场尺寸保持一致。

聚乙烯夹克及法兰是根据储罐尺寸在工厂预制后运到现场的,用316L不锈钢螺栓进行连接组装。在安装前,每个部位都要核对好规格尺寸。工厂预制定尺每段长度在3m左右,但是现场的测量发现每个接地点的位置距离不一,这样就有可能出现法兰连接处与接地点重合的可能。单独制作了短距补偿片过渡连接,在安装时应尽量避免重合点。安装时,注意储罐弧度的变化,随时做出调整,同时要给后期调整留下余量。外护夹克安装照片见图8。

4.7后期维护

全部施工完成后储罐边缘板防腐层全貌见图9。从图中可以看出,该复合结构

防腐层为黑色,表面光滑平整,外护层机械强度高,能有效防止罐顶坠冰冲击,外护与储罐罐壁粘接严密,无缝隙,能有效起到防护效果。

由于聚乙烯材料伸缩性较高,热胀冷缩变形较大,如果冬天进行施工安装,聚乙烯夹克处于收缩状态,在夏天温度较高时,夹克膨胀,会出现松弛的情况,通过螺栓将夹克调整至合适的松紧状态。

5.总结

(1)采用的“内柔外刚”的新型储罐边缘板复合结构防腐层有效解决了北方沿海地区大型储罐边缘板材料面临的老化、开裂、破损问题,取得了良好的应用效果;

(2)通过在底部罐壁上增设支撑槽钢,增强了支撑点,有效解决了大型原油储罐夹克层的紧固问题。